Auf der Messe MSX 2025 organisiert von Carat Automotive referierte Dennis Hölker, CEO von APS, Automotive Products Solutions-Germany GmbH bzw. auch bekannt unter Rema Germany.. Fahrzeuge müssen laufen – vor allem im Nutzfahrzeugbereich, wo jeder Stillstand Kosten verursacht. Das Familienunternehmen APS zeigt mit seinem Remanufacturing-Konzept, wie sich Nachhaltigkeit und Effizienz verbinden lassen. Die Wiederaufbereitung schwerer und komplexer Bauteile wird zum Schlüsselfaktor für Kostenkontrolle, Versorgungssicherheit und CO₂-Reduktion im Aftermarket.

Ausgangslage: Der wachsende Handlungsdruck im Aftermarket

Steigende Rohstoffpreise, Lieferengpässe und gesetzliche Anforderungen wie der EU Green Deal erhöhen den Druck auf Werkstätten und Teilehändler. Gleichzeitig wächst das Bewusstsein für nachhaltige Reparaturlösungen. Remanufacturing, also die industrielle Wiederaufbereitung gebrauchter Komponenten, rückt dabei verstärkt in den Fokus. Statt Altteile zu verschrotten, werden sie geprüft, aufgearbeitet und dem Kreislauf wieder zugeführt.

Der Ansatz von APS: Wiederaufbereitung beginnt vor dem Recycling. Das bedeutet, dass Bauteile möglichst vollständig erhalten und nur gezielt erneuert werden. Dadurch lassen sich Materialeinsparungen von bis zu 70 % und Energieeinsparungen von rund 60 % realisieren – mit positiven Effekten auf CO₂-Bilanzen und Gesamtkosten.

Total Cost of Ownership neu gedacht

Der Preis eines Bauteils ist nur ein Teil der Gleichung. Entscheidend sind die Gesamtkosten über den Lebenszyklus – die Total Cost of Ownership (TCO). Hier spielt Remanufacturing seine Stärken aus:

- Geringere Stillstandszeiten durch schnellere Verfügbarkeit

- Deutlich geringere Preise durch reduzierte Material- und Fertigungskosten

- Weniger Risiko dank dokumentierter Qualität und transparenter Rücknahmeprozesse

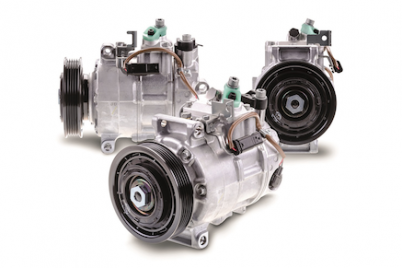

APS liefert Remanufacturing-Produkte, die nicht nur günstiger, sondern teils auch besser als Neuteile sind – ein Vorteil, der sich insbesondere bei häufig beanspruchten Teilen wie Bremssätteln, Injektoren oder Euro-6-Abgasmodulen bemerkbar macht.

Industrielle Prozesse statt klassischer Instandsetzung

Remanufacturing unterscheidet sich deutlich von der klassischen Reparatur oder Instandsetzung. Während früher defekte Teile einzeln repariert wurden, folgt heute jeder Prozess industriellen Standards. Jedes Bauteil durchläuft definierte Prüf- und Aufarbeitungsprozesse, die zu gleichbleibender Qualität führen – unabhängig vom Altteilzustand.

APS entwickelt für jede Produktgruppe eigene Reman-Konzepte. Die Endkontrolle erfolgt zu 100 % nach OE-Vorgaben, mit dokumentierten Prüfprotokollen. Erkenntnisse aus der Fehleranalyse fließen in die Weiterentwicklung ein – etwa durch verbesserte Beschichtungen, modifizierte Bauteilgeometrien oder langlebigere Komponenten.

Ein Beispiel: Führungsbolzen an Bremssätteln wurden bei APS gezielt optimiert, nachdem sich Korrosion als häufiger Ausfallgrund erwies. Die Lösung: hartverchromte Bolzen mit deutlich längerer Standzeit – ein klassischer Fall von Remanufacturing als Innovationsmotor.

Rücknahmesysteme und CO₂-Transparenz

Ein zentrales Element für die Effizienz des Systems ist die Rücknahme der Altteile. Hier setzt APS auf digitale Prozesse und automatisierte Kommunikation. Rückholsysteme sind so konzipiert, dass sie sowohl für den Handel als auch für Werkstätten funktionieren – unabhängig von der Menge.

Durch die Digitalisierung konnte beispielsweise bei einem Großkunden die durchschnittliche Gutschriftzeit von 120 auf 21 Tage verkürzt werden. Zusätzlich erhalten Kunden CO₂-Bilanzen pro Bauteil, mit Angaben zur konkret eingesparten Menge – ein wichtiges Argument, auch in öffentlichen Ausschreibungen oder gegenüber Flottenbetreibern.

Zudem bietet APS ein eigenes CO₂-Zertifikat pro geliefertes Teil. Die Werte sind durch eine Universität verifiziert und beziehen sich ausschließlich auf das Bauteil selbst – ohne „weiche“ Faktoren wie Grünstrom oder Transportwege.

Internationaler Remanufacturing Markt und Produktvielfalt

Mit 60 Mitarbeitenden und einem Jahresumsatz von 25 Mio. Euro ist APS europaweit aktiv, exportiert aber auch nach Australien und Korea. Im Zentrum stehen vier Produktgruppen:

- Lenksysteme

- Antriebstechnik

- Kraftstoff- und Abgassysteme (inkl. Euro-6)

- Bremssysteme

Besonderes Augenmerk liegt auf komplexen, schweren und technisch anspruchsvollen Bauteilen. Deren Wiederaufbereitung erfordert tiefes technisches Know-how und angepasste Fertigungsprozesse, die sich nicht auf klassische Fließbandproduktion übertragen lassen.

Softwareintegration und Rücknahmeplattformen bei Remanufacturing

Neben der physischen Komponente steht auch die digitale Infrastruktur im Fokus. Die Rücknahmeplattform von APS ist bis zum Endkunden nutzbar und bietet eine durchgängige Transparenz – von der Altteilannahme bis zur Gutschrift. Werkstätten und Händler erhalten Zugriff auf Prüfberichte, Rückmeldungen bei Ausschlüssen und CO₂-Zertifikate in Echtzeit.

Selbst KI kommt zum Einsatz – etwa bei der automatisierten Beurteilung von DPF-Filtern. Bilderkennungssysteme analysieren Schadensbilder und erstellen standardisierte Berichte. So lassen sich Rücknahmekriterien objektiv bewerten und Diskussionen vermeiden.

Ein Praxisbeispiel: Durch falsches Verpacken kann bei WABCO-Bremssätteln ein sensibler Sensor beschädigt werden – die Folge ist eine Ablehnung. APS geht hier aktiv auf Kunden zu, zeigt typische Fehlerquellen auf und unterstützt mit Verpackungshinweisen – ein weiterer Baustein für maximale Effizienz.

Grenzen und Potenziale des Remanufacturing

Obwohl das System viele Vorteile bietet, gibt es auch natürliche Grenzen. Ein stark beschädigtes Gussteil oder ein vollständig zerstörtes Modul kann nicht wiederaufbereitet werden. Trotzdem lassen sich in vielen Fällen Einzelteile oder Baugruppen weiterverwenden – selbst aus abgelehnten Altteilen.

Anders als oft angenommen, ist Remanufacturing keineswegs ein Kompromiss – ganz im Gegenteil. Die Luftfahrtbranche gilt als Vorreiter im Bereich Wiederaufbereitung. Triebwerke werden dort routinemäßig überarbeitet und auf industrielle Standards gebracht – mit höchsten Anforderungen an Sicherheit und Lebensdauer.

Ausblick: Zukunft mit CO₂-Vorteil und Marktpotenzial

Remanufacturing ist keine Übergangslösung, sondern ein zukunftsfähiges Modell für den Aftermarket. Mit wachsender Nachfrage nach nachhaltigen Lösungen und klaren CO₂-Vorgaben – sowohl auf europäischer Ebene als auch durch städtische Vorgaben – wird der Druck steigen, umweltfreundliche Reparaturoptionen zu nutzen.

Bereits heute liefern Hersteller wie Scania Reman-Komponenten direkt an die Produktionslinie. Der nächste Schritt ist die Integration in Flottenstrategien und Servicekonzepte – auch im Aftermarket.

APS konnte 2024 rund 1,5 Mio. Tonnen CO₂ einsparen – das entspricht dem Jahresverbrauch von rund 500 Haushalten. Der Weg ist klar: Wiederaufbereitung muss zur Selbstverständlichkeit werden, nicht nur als Umweltmaßnahme, sondern als betriebswirtschaftlich sinnvolle Lösung.

Remanufacturing ist ein entscheidender Hebel, um Nachhaltigkeit, Effizienz und Wirtschaftlichkeit im Kfz-Aftermarket zu vereinen. Besonders im Nutzfahrzeugbereich zeigt sich, dass Qualität, Verfügbarkeit und CO₂-Einsparung kein Widerspruch sein müssen. APS bietet mit seinem Remanufacturing-Ansatz ein ausgereiftes System, das sowohl technisch als auch logistisch überzeugt – vom Bauteil bis zur CO₂-Zertifizierung. Q: Carat Automotive / MSX 2025 / APS / Rema Germany

FAQ

Wie funktioniert der Remanufacturing Prozess bei APS Germany GmbH?

Altteile werden industriell wiederaufbereitet, geprüft und in gleichbleibender Qualität neu eingesetzt. Jedes Teil durchläuft standardisierte Prüf-, Demontage- und Wiederaufbereitungsprozesse. Komponenten mit Verschleiß werden systematisch ersetzt. Die Endkontrolle erfolgt zu 100 % gemäß OE-Standards.

Welche CO₂-Ersparnis bringt ein Remanufacturing Teil?

Je nach Bauteil lassen sich bis zu 70 % Material und 60 % Energie einsparen. APS weist die CO₂-Reduktion pro Bauteil aus und stellt CO₂-Zertifikate bereit. Diese Einsparung ist verifizierbar und basiert ausschließlich auf dem Bauteil selbst, nicht auf allgemeinen Annahmen.

Wie schnell erfolgt die Gutschrift für zurückgesendete Altteile?

Durch digitalisierte Rücknahmeprozesse konnte die Gutschriftzeit von bis zu 120 auf 21 Tage reduziert werden. Werkstätten und Händler erhalten automatisierte Prüfberichte mit konkreten Informationen zur Bauteilannahme oder -ablehnung.

Gibt es Einschränkungen bei der Wiederaufbereitung?

Stark beschädigte oder zerstörte Altteile sind vom Remanufacturing ausgeschlossen. Dennoch lassen sich oft noch Einzelkomponenten verwerten. APS prüft jedes Teil individuell und kommuniziert transparent über Annahmekriterien und mögliche Abzüge.