Mit Wasserstoff betriebene Nutzfahrzeuge gelten als vielversprechende Alternative zu herkömmlichen Antrieben, stehen aber noch vor einigen technischen Herausforderungen. Eine davon ist die Ionenkontamination im Kühlkreislauf, die zu einem beschleunigten Bauteilverschleiß und Effizienzverlusten führen kann. Continental hat nun eine innovative Leitung entwickelt, die diesen Effekt deutlich reduziert. Sie besteht aus einer speziellen Materialmischung, die das Auswaschen von Ionen aus dem Leitungsmaterial minimiert. Dadurch bleibt die Leistungsfähigkeit des Systems erhalten, und die Lebensdauer der Brennstoffzelle wird verlängert.

Minimierung der Ionenkontamination: Schutz für die Brennstoffzelle

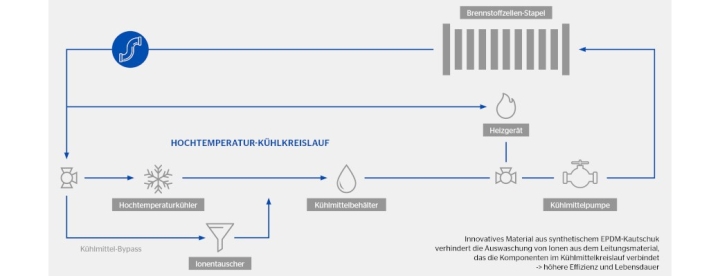

In wasserstoffbetriebenen Nutzfahrzeugen spielt der Kühlkreislauf eine zentrale Rolle für die Betriebssicherheit und Effizienz des Antriebs. Konventionelle Materialien setzen im Laufe der Zeit Ionen frei, die sich im Kühlmittel anreichern und empfindliche Bauteile beschädigen können. Besonders betroffen ist die Protonenaustauschmembran (PEM), die für den reibungslosen Betrieb der Brennstoffzelle essenziell ist. Eine hohe Ionenkonzentration kann deren Leistungsfähigkeit beeinträchtigen und die Lebensdauer verkürzen.

Continental begegnet dieser Problematik mit einer Leitung, die aus einem hochbeständigen EPDM-Kautschuk gefertigt ist. Dieses Material zeichnet sich durch seine geringe Neigung zur Ionenauswaschung aus. Durch den Einsatz dieser speziellen Mischung wird das Risiko von Materialdegradation und unerwünschten elektrischen Effekten wie Kriechströmen oder Kurzschlüssen deutlich verringert.

Barriere gegen Wasserstoffverlust: Mehr Effizienz und Sicherheit

Neben der Ionenkontamination stellt auch die geringe Dichte von Wasserstoff eine Herausforderung dar. Das Gas ist besonders leicht und durchdringt viele herkömmliche Materialien, was zu Verlusten und potenziellen Sicherheitsrisiken führen kann.

Um dies zu verhindern, hat Continental eine Leitung mit einer thermoplastischen Barriereschicht entwickelt. Diese sorgt dafür, dass Wasserstoffmoleküle nicht unkontrolliert entweichen. Dies bringt mehrere Vorteile: Die Reichweite des Fahrzeugs steigt, da weniger Kraftstoff verloren geht, und gleichzeitig wird die Bildung entzündlicher Wasserstoff-Luft-Gemische im Motorraum verhindert.

Erfahrung aus der Verbrennungstechnologie für Wasserstoffsysteme nutzen

Die Entwicklung leistungsfähiger Leitungen für Wasserstoffantriebe erfordert nicht nur umfangreiche Materialkenntnisse, sondern auch ein tiefgehendes Verständnis von Medienkreisläufen im Fahrzeug. Continental bringt hier jahrzehntelange Erfahrung aus der Verbrennungsmotor-Technologie mit und überträgt dieses Wissen auf alternative Antriebe.

Das Geschäftsfeld Original Equipment Solutions (OESL) innerhalb des Geschäftsbereichs ContiTech bündelt diese Kompetenz gezielt für neue Antriebstechnologien. OESL entwickelt und optimiert Materialien sowie Verbindungslösungen, die speziell auf die Anforderungen von Wasserstoff- und batterieelektrischen Antrieben zugeschnitten sind. Dabei geht es darum, hohe Dichtigkeit mit der nötigen Flexibilität zu kombinieren, um eine wirtschaftlich umsetzbare und technisch ausgereifte Lösung zu bieten.

Herausforderungen in der Wasserstoff-Infrastruktur und die Rolle von Continental

Der Einsatz von Wasserstoff als Energieträger in Nutzfahrzeugen ist eng mit einer gut ausgebauten Infrastruktur verbunden. Neben der Produktion und Speicherung von Wasserstoff stellt vor allem die sichere und effiziente Verteilung eine zentrale Herausforderung dar. Wasserstofftankstellen, Leitungen und Komponenten müssen strenge Anforderungen hinsichtlich Druckbeständigkeit, Dichtigkeit und Materialbeständigkeit erfüllen.

Continental trägt mit seiner Materialkompetenz dazu bei, die Zuverlässigkeit und Sicherheit der Wasserstoffversorgung in Fahrzeugen zu gewährleisten. Die neu entwickelte Leitungstechnologie unterstützt nicht nur die Brennstoffzelle direkt, sondern ist auch ein wichtiger Baustein in der Entwicklung eines widerstandsfähigen und langlebigen Wasserstoffkreislaufs innerhalb des Fahrzeugs.

Vergleich mit herkömmlichen Leitungssystemen: Warum neue Materialien notwendig sind

Die Anforderungen an Leitungen in Wasserstofffahrzeugen unterscheiden sich erheblich von denen in Fahrzeugen mit herkömmlichen Antrieben. Während in Verbrennungsmotoren überwiegend Kraftstoff- und Kühlleitungen aus Gummi, Metall oder Kunststoff genutzt werden, benötigt der Wasserstoffkreislauf Materialien mit speziellen Eigenschaften.

Herkömmliche Leitungen weisen oft eine höhere Permeation auf, das heißt, Gase oder Flüssigkeiten können leichter durch das Material hindurchtreten. Dies kann bei Wasserstoff schnell zu Effizienzverlusten und Sicherheitsrisiken führen. Zudem sind viele Standardmaterialien nicht beständig gegenüber den niedrigen Temperaturen und hohen Drücken, die im Wasserstoffsystem auftreten.

Die von Continental entwickelte EPDM-Kautschukmischung und die thermoplastische Barriereschicht bieten hier entscheidende Vorteile: Minimale Permeation, hohe Druckfestigkeit und langfristige Materialstabilität sorgen für eine deutliche Verbesserung gegenüber konventionellen Leitungslösungen.

Fazit

Mit der neuen Leitungslösung für Wasserstoffantriebe stellt Continental eine entscheidende Verbesserung für Nutzfahrzeuge bereit. Die minimierte Ionenauswaschung schützt empfindliche Bauteile, während die Barriereschicht gegen Wasserstoffverluste die Effizienz steigert. OESL positioniert sich dabei als zentraler Entwicklungspartner für OEMs, um alternative Antriebe auf industrielles Niveau zu heben und ihre langfristige Wirtschaftlichkeit zu sichern. Quelle: Continental