Die Diskussion um die Nachhaltigkeit von Elektrofahrzeugen konzentriert sich zunehmend auf die Frage, wie mit defekten Batterien umgegangen werden soll. Autocraft EV Solutions, ein führender Anbieter im Bereich Batteriediagnose und -instandsetzung, hat hierzu einen datengestützten Bericht vorgelegt. Das Ergebnis: Die Reparatur einzelner Zellmodule ist in den meisten Fällen technisch möglich und bietet ökonomisch wie ökologisch erhebliche Vorteile gegenüber dem vollständigen Austausch.

Reparatur statt Austausch: neue Zahlen schaffen Klarheit

Im Rahmen der Untersuchung wurden über 500 Reparaturfälle aus dem Jahr 2024 analysiert. Dabei zeigte sich, dass in den wenigsten Fällen ein kompletter Ausfall der Batterie vorlag. Vielmehr betrafen die Probleme vorwiegend nur einzelne Module. Im Durchschnitt war der Austausch von lediglich etwa einem Modul pro Batteriepack erforderlich, um die ursprüngliche Leistungsfähigkeit nahezu vollständig wiederherzustellen. Die technischen Möglichkeiten, gezielt zu reparieren, sind also vorhanden – und werden bereits im OEM-Auftrag eingesetzt.

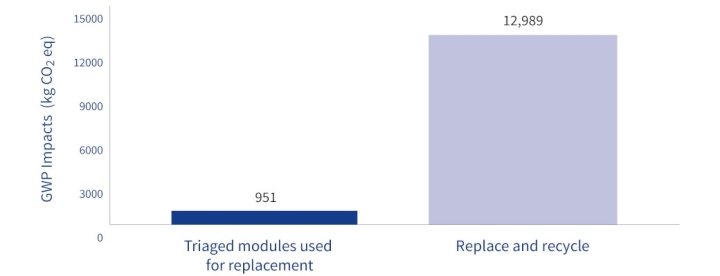

12 Tonnen CO₂ pro Batterie: Einsparpotenzial bei der Emission

Besonders ins Gewicht fällt der Umweltaspekt. Laut Bericht spart jede instandgesetzte Batterie im Vergleich zum vollständigen Austausch rund 12 Tonnen CO₂ ein. Grundlage dieser Berechnung ist ein typisches 82,5-kWh-Batteriepack. Diese Zahlen basieren auf Lebenszyklusanalysen im Rahmen des RECOVAS-Projekts, das branchenübergreifend Daten zu Umweltauswirkungen erhebt. Die hohe Einsparung resultiert aus der Vermeidung energieintensiver Prozesse wie Neuproduktion und Recycling.

Darüber hinaus zeigt sich, dass der Großteil der Module aus als defekt eingestuften Akkus weiterverwendet werden kann. In über 90 Prozent der Fälle sind diese Einheiten technisch intakt und somit geeignet für Reparaturen anderer Batteriesysteme.

Drei zentrale Empfehlungen für die Branche

Autocraft sieht in den Ergebnissen des Berichts nicht nur eine Bestätigung für den eigenen Ansatz, sondern auch Handlungsbedarf für die gesamte Industrie. Aus den Erkenntnissen leiten sich drei konkrete Empfehlungen ab:

- Reparaturen als Standardprozess etablieren: Batterieinstandsetzungen sollten nicht die Ausnahme, sondern der Regelfall sein – insbesondere bei Ausfällen innerhalb der Garantiezeit. So lassen sich sowohl ökologische als auch wirtschaftliche Vorteile realisieren.

- Wiederverwendung vor Recycling: Der frühzeitige Materialkreislauf durch Recycling funktionstüchtiger Komponenten muss vermieden werden. Stattdessen sollten verwendbare Module gezielt für die Reparatur anderer Batteriesysteme genutzt werden.

- Reparaturfreundliches Batteriedesign fördern: Zukunftsfähige Akkusysteme müssen so konstruiert sein, dass einzelne Module oder Zellen zugänglich und austauschbar bleiben. Hersteller und Gesetzgeber stehen hier in der Verantwortung, entsprechende Standards zu fördern.

Technologie als Schlüssel: Zellgenaue Diagnose und Skalierung

Ein wesentlicher Erfolgsfaktor für die Umsetzbarkeit solcher Reparaturstrategien liegt in der Diagnosetechnologie. Mit der firmeneigenen OptEVizer®-Plattform analysiert Autocraft den Zustand jeder einzelnen Zelle. Kombiniert mit der REVIVE®-Instandsetzungsanlage entsteht daraus ein skalierbarer Prozess, der sowohl im OEM-Serviceumfeld als auch bei Gebrauchtfahrzeugen eingesetzt werden kann.

Die Reparatur ist damit keine Notlösung, sondern eine erprobte Methode, um Ressourcen zu schonen, CO₂ zu reduzieren und gleichzeitig die Lebensdauer von Batterien zu verlängern. Der Autocraft-Ansatz zeigt, wie eine durchdachte technische Lösung nicht nur wirtschaftlich, sondern auch ökologisch tragfähig sein kann.

Potenziale für Werkstätten: Neues Geschäftsfeld mit technischer Substanz

Für freie Werkstätten und spezialisierte Servicebetriebe eröffnet die EV-Batteriereparatur ein wachstumsstarkes Tätigkeitsfeld. Mit der zunehmenden Verbreitung von Elektrofahrzeugen steigen auch die Anforderungen an Diagnose, Fehlersuche und Instandsetzung auf Zellebene. Moderne Prüfgeräte und modulare Schulungskonzepte ermöglichen es, in dieses Segment einzusteigen – vorausgesetzt, die nötige Hochvolt-Qualifikation ist vorhanden. Wer heute in Know-how und Ausstattung investiert, kann sich frühzeitig als zuverlässiger Partner für Flottenbetreiber, Leasinggesellschaften und OEM-nahe Servicestrukturen positionieren.

Neben den ökologischen Vorteilen birgt die Reparatur von HV-Batterien auch klare Kostenvorteile. Der Austausch eines kompletten Batteriepakets verursacht – je nach Fahrzeugmodell – fünfstellige Kosten. Demgegenüber steht bei der Reparatur ein deutlich reduzierter Material- und Arbeitsaufwand, insbesondere wenn gezielt nur ein oder zwei Module betroffen sind. Auch für Versicherungen und Leasinggesellschaften wird der Ansatz wirtschaftlich interessant: Statt einem Totalschaden mit hohem Wertverlust kann das Fahrzeug im Umlauf bleiben – technisch einwandfrei und kosteneffizient instandgesetzt.

Fazit

Die gezielte Instandsetzung von HV-Batterien steht sinnbildlich für den Wandel in der Elektromobilität – weg vom linearen Austauschprinzip, hin zu einem zirkulären Umgang mit wertvollen Ressourcen. Der Bericht von Autocraft EV Solutions liefert dafür nicht nur belastbare Daten, sondern auch konkrete Handlungsempfehlungen für Industrie, Werkstätten und Handel. Technisch machbar, wirtschaftlich sinnvoll und ökologisch geboten: Die Reparatur defekter Batteriemodule wird in den kommenden Jahren zu einem zentralen Baustein im Aftermarket von Elektrofahrzeugen. Entscheidend ist, dass alle Beteiligten – von Herstellern über Gesetzgeber bis hin zu den Servicebetrieben – die nötigen Strukturen schaffen, um diesen Wandel aktiv zu gestalten. Wer frühzeitig in Wissen, Ausstattung und Prozesse investiert, wird sich im Zukunftsmarkt Elektromobilität nachhaltig positionieren können. Quelle: Autocraft