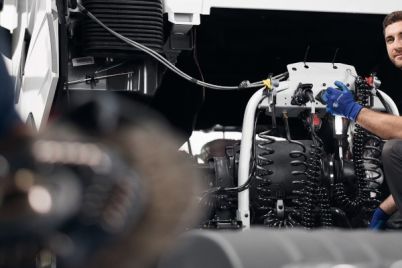

Die besten Ergebnisse entstehen, wenn sich der Zulieferer zu fortlaufender Innovation verpflichtet und dabei den Fokus auf exzellente Fertigungsprozesse und perfekte Qualität richtet. Es ist allgemein bekannt, dass die aktuellen Pkw-Generationen im Vergleich zu älteren Modellen ein deutliches besseres Fahr- und Lenkverhalten bieten. Ein wichtiger Grund ist die Nutzung modernster Lenk- und Aufhängungskomponenten, die für ein optimales „Feeling“ und Ansprechverhalten der Lenkung entwickelt wurden. Wenn eine dieser wesentlichen Bestandteile ersetzt werden soll oder muss, kann die Auswahl der Herstellermarke entscheidend sein für das Fahrverhalten und die Zuverlässigkeit und Sicherheit des Fahrzeugs. All das bestimmt langfristig auch den Grad der Zufriedenheit des Pkw-Besitzers mit seinem Fahrzeug.

Als ein weltweit führender Hersteller von Lenkungs- und Aufhängungsteilen hat sich MOOG innerhalb von 100 Jahren stets durch die Entwicklung von Produkten ausgezeichnet, die deutliche Vorteile gegenüber Wettbewerbsprodukten bieten. Eine Voraussetzung dafür ist das Bestreben, dem Kfz-Handwerk und den Autofahrern immer wieder besondere Leistungen zu bieten. Die Basis hiervon sind intensive Forschungs- und Entwicklungsarbeiten bei allen OEM-Projekten. Die Auswahl der besten Werkstoffe und die „Best in class“-Fertigung bilden dabei die Grundlage für die Qualität der Produkte auf höchstem Niveau.

Davor Horvat, Business Line Leader, Steering and Suspension, EMEA:

„Aus Sicht des Laien unterscheiden sich Lenkungs- und Aufhängungsteile verschiedener Marken kaum. Aber wenn dieses Teil aus einer MOOG-Verpackung stammt, können sich Werkstattbesitzer und Techniker darauf verlassen, dass die Reparatur erfolgreich verlaufen wird. MOOG gibt ihnen die Gewissheit, dass sie leistungsfähigere und langlebige Teile in die Fahrzeuge ihrer Kunden.“

Dieser Vorteil sei das Ergebnis von innovativen Lenk- und Aufhängungstechnologien zusammen mit modernsten Fertigungs- und Qualitätssicherungsprozessen. Viele MOOG-Komponenten für den europäischen Markt werden in der hochmodernen Fertigungsstätte in Barcelona, Spanien montiert. Eine umfassende interne Qualitätskontrolle gewährleiste, dass jedes Teil selbst unter anspruchsvollsten Betriebsbedingungen perfekte Performance bringe.

Ebenso entscheidend ist exzellentes Produktdesign. Die Hybrid Core Technologie ist eine der neuesten Innovationen von MOOG. Bei ihr wird eine Kohlefaserverstärkung eingesetzt, um die Haltbarkeit von Lagerungen in Querlenkern, Kugelgelenken, Spurstangenköpfen und Axialstäben deutlich zu erhöhen. Die Kugelbolzen, die in den Teilen zum Einsatz kommen, werden induktionsgehärtet. Dies ermöglicht eine fünffache Verstärkung der Oberflächenhärte, was wiederum die Festigkeit der Bolzen verdoppelt. Ein zusätzlicher Vorteil der Hybrid Core Technologie: Sie minimiert das allmählich zunehmende Spiel in der Lenkung.

„Damit stellt“, so Horvat, „diese Technologie einen weiteren wichtigen Meilenstein in der MOOG-Geschichte dar – und sie setzt einen neuen Maßstab in Produktleistung und Haltbarkeit bei Aftermarket-Komponenten“ Sein Fazit: „MOOG hat sich das Vertrauen der Kunden durch permanente Fokussierung auf Innovation, Qualität und Leistung erarbeitet.Auf dieser Tradition bauen wir auf und führen sie weiter – mit jedem Teil, das in einer MOOG-Box ausgeliefert wird.“

Quelle: Driv