Die Qualitätsprüfung Bremsscheiben gehört zu den zentralen Aufgaben in Kfz-Werkstätten. Fehlerhafte Komponenten stellen ein Risiko dar und führen zu Reklamationen. Eine strukturierte Kontrolle schützt nicht nur vor Folgekosten, sondern gewährleistet auch die Verkehrssicherheit. Renommierte Hersteller setzen auf dokumentierte Prüfverfahren, um gleichbleibend hohe Qualität zu garantieren.

Qualitätsprüfung Bremsscheiben: Material, Struktur und Anforderungen

Die Qualitätsprüfung Bremsscheiben beginnt mit der Analyse des Werkstoffs. Hochwertige Bremsscheiben bestehen meist aus perlitischem Gusseisen mit definierten Legierungsanteilen. Zusätze wie Molybdän und Chrom verbessern die Rissfestigkeit und senken den Verschleiß. Ein hoher Kohlenstoffgehalt sorgt für eine gleichmäßige Wärmeaufnahme – entscheidend für das thermische Verhalten der Scheibe.

Außerdem orientieren sich Qualitätsprodukte an OE-Spezifikationen. Die verwendeten Materialien entsprechen oft exakt denen der Erstausrüstung. Minderwertige Alternativen zeigen hingegen vereinfachte Zusammensetzungen, was zu erhöhter Rissbildung und schnellerem Verschleiß führt.

Sichtprüfung und Kennzeichnung als erster Prüfbaustein

Ein wichtiger Bestandteil der Qualitätsprüfung Bremsscheiben ist die Sichtkontrolle. Hochwertige Bremsscheiben weisen eine glatte, gleichmäßige Oberfläche ohne Poren oder Lunker auf. Risse, Blasen oder sichtbare Gussfehler gelten als Ausschlusskriterium. Besonders kritisch sind Oberflächenfehler an der Bremsfläche oder am Nabenflansch.

Pflichtangaben wie Mindestdicke (MIN TH), Herstellerkennung und Seriennummer müssen sauber eingeprägt sein. Fehlen diese Angaben, lässt sich das Produkt keiner Charge zuordnen – ein deutlicher Hinweis auf mangelnde Qualität.

Qualitätsprüfung Bremsscheiben: Präzision durch Messtechnik

Die Maßhaltigkeit spielt bei der Qualitätsprüfung Bremsscheiben eine zentrale Rolle. Bereits kleine Abweichungen führen zu ungleichmäßigem Bremsverhalten oder Rubbeln. Die Dickentoleranz neuer Scheiben darf meist nur um wenige Hundertstelmillimeter variieren. Eine präzise Messung mit digitalem Messschieber stellt sicher, dass die Vorgaben eingehalten werden.

Der Rundlauf, auch Seitenschlag genannt, wird mit einer Messuhr kontrolliert. Der zulässige Wert liegt je nach Fahrzeugtyp bei maximal 0,07 mm. Problemfahrzeuge benötigen oft noch geringere Toleranzen. Daher ist eine Rundlaufprüfung im eingebauten Zustand zwingend erforderlich.

Normen und Zertifizierungen im Blick behalten

Die ECE-R90-Zertifizierung ist bei der Qualitätsprüfung Bremsscheiben unverzichtbar. Sie stellt sicher, dass Aftermarket-Scheiben den Leistungsdaten der Originalteile entsprechen. Produkte mit diesem Prüfzeichen sind eindeutig markiert – meist durch ein E in einem Kreis mit Länderkennung. Fehlt das Zeichen, sollte die Scheibe nicht verbaut werden.

Zusätzlich dokumentieren Hersteller oft die verwendeten Werkstoffe, Prüfverfahren und Produktionschargen. Diese Nachverfolgbarkeit erhöht die Transparenz und reduziert Haftungsrisiken im Reklamationsfall. Qualitätsprüfung Bremsscheiben wird also bei Premium-Marken großgeschrieben.

Typische Mängel: Erkennen, dokumentieren, aussortieren

In der Praxis zeigen sich häufig klare Anzeichen minderwertiger Qualität. Blaufärbungen und Anlassfarben deuten auf thermische Überbeanspruchung hin. Auch feine Haarrisse um die Bohrungen können Hinweise auf Materialversagen sein. Radiale Risse oder vollständige Trennungen des Materials führen in jedem Fall zur Ablehnung der Bremsscheibe.

Daher ist eine Dokumentation dieser Mängel ein fester Bestandteil der Qualitätsprüfung Bremsscheiben – gerade im Hinblick auf spätere Nachweise.

Wirtschaftlichkeit und Vertrauen durch Qualitätsprüfung Bremsscheiben

Eine strukturierte Qualitätsprüfung Bremsscheiben verursacht zunächst Aufwand – zahlt sich aber langfristig aus. Reklamationen werden reduziert, Garantiekosten gesenkt und Kundenbeziehungen gestärkt. Werkstätten, die auf geprüfte Komponenten setzen, schaffen Vertrauen und sichern sich einen Qualitätsvorsprung.

Auch wirtschaftlich lohnt sich der Einsatz hochwertiger Scheiben. Produkte mit hoher Qualität weisen oft eine deutlich längere Standzeit auf. Das senkt Folgekosten durch Wiederholungsarbeiten oder Kundenunzufriedenheit.

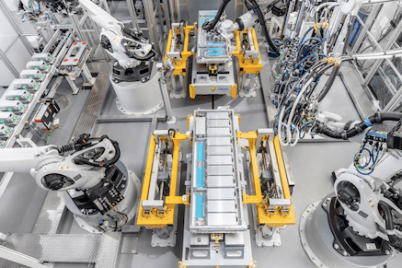

Qualitätsprüfung Bremsscheiben in der Industrie: ZfP und Magnetpulver

Aufwendigere zerstörungsfreie Prüfverfahren in der Industrie bzw. Produktion: Die Wirbelstromprüfung ist besonders geeignet, um feine Risse oder Materialeinschlüsse zu erkennen – ohne die Scheibe zu beschädigen. Vollautomatische Systeme prüfen dabei hunderte Teile pro Stunde und sortieren zuverlässig aus.

Die Magnetpulverprüfung ist eine weitere Methode der Qualitätsprüfung Bremsscheiben. Sie macht feine Oberflächenfehler sichtbar, indem magnetische Streufelder durch fluoreszierende Partikel hervorgehoben werden. Auch bei komplex geformten Bremsscheiben liefert das Verfahren zuverlässige Ergebnisse.

Qualitätsprüfung Bremsscheiben: Systematisch prüfen – sicher fahren

Die Qualitätsprüfung Bremsscheiben umfasst mehr als eine Sichtkontrolle. Sie reicht von der Werkstoffanalyse über präzise Messungen bis zur zerstörungsfreien Prüfung. Wichtig sind dabei klare Prüfkriterien, dokumentierte Abläufe und geprüfte Komponenten nach ECE-R90-Norm.

Werkstätten, die auf strukturierte Qualitätssicherung setzen, steigern nicht nur die Sicherheit, sondern stärken auch ihre Position am Markt. Die Investition in geeignete Prüfgeräte und gut geschultes Personal ist daher nicht optional, sondern notwendig. HARP / MID