Im Rahmen des jüngsten Investments von Diesel Technic wurde unter anderem in das Diesel Technic Quality System (DTQS) investiert. Erweiterte Prüf- und modernste Messmöglichkeiten unter Laborbedingungen sowie ein eigenes Elektronik-Testlabor sorgen für zukunftsfähige Qualitätsbedingungen.

Qualität und Sicherheit spielen bei Fahrzeugteilen eine besonders wichtige Rolle. Als internationaler Anbieter für Fahrzeugteile und Zubehör weiß Diesel Technic, dass neben Verlass auf die Produkte auch deren Weiterentwicklung von zentraler Bedeutung ist. Um auch zukünftig Ersatzteile in höchster und garantierter Qualität anzubieten, kennt auch das Diesel Technic Quality System keinen Stillstand.

Das DTQS ist der Garant für das konstant hohe Qualitätsniveau sowie die Garantie der Produkte der Marken DT Spare Parts und SIEGEL Automotive. Es ist somit auch Herzstück des Unternehmens Diesel Technic.

Wie kann man sich den DTQS-Bereich in der Konzernzentrale im niedersächsischen Kirchdorf vorstellen? Über 50 erfahrene Mitarbeiter widmen sich tagtäglich in den verschiedenen Bereichen ihrer Arbeit. Die Arbeitsbereiche mit den Prüflaboren erstrecken sich auf einer Fläche von rund 1.000 m².

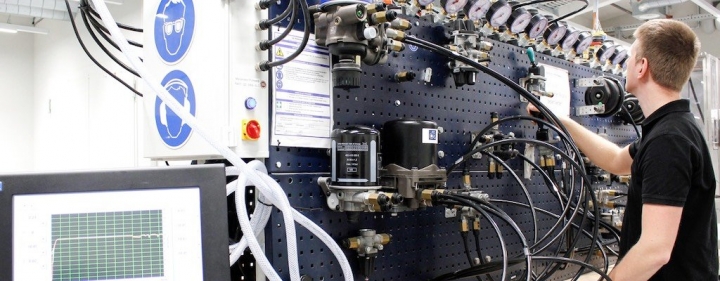

Inhouse-Testcenter

Im DTQS Test-Center finden Performance- und Lifetime Tests auf hochspezialisierten Prüfsystemen bzw. Prüfständen statt. Die Nutzung ermöglicht es, Anwendungssituationen aus dem Fahrzeug zu simulieren und Performance-Tests durchzuführen. Zusätzlich werden Lebensdauertests unter Laborbedingungen entwickelt und durchgeführt. Diese werden häufig durch Field Tests verifiziert, um die Umwelteinflüsse und realen Einbausituationen mit in den Entwicklungsprozess einfließen zu lassen.

Grundlagen für die Tests sind immer die passenden OE / OEM Muster, oft auch die passenden Gegenstücke. Für verschiedenste Produktgruppen stehen Prüfmöglichkeiten zur Verfügung und werden ständig weiterentwickelt, beispielsweise für Wasser- und Ölpumpen, Lenkhilfepumpen, Bremsventile, Fensterheber und -motoren, Luftfederbälge und viele weitere.

Ausgebildetes Fachpersonal beurteilt anschließend die Ergebnisse und leitet bei Bedarf die weiteren Prozesse zur Produktentwicklung und -optimierung ein. Zusätzlich zu diesen Labor-Produkttests werden regelmäßig Praxistests mit Testflotten von Kompetenzpartnern durchgeführt. Auch dieses Feedback fließt kontinuierlich in die nachhaltige Verbesserung der Qualität der Markenprodukte ein.

Messraum für Koordinatenmesstechnik

Für hochgenaue und reproduzierbare Messergebnisse sorgen verschiedene Messsysteme und Messmaschinen, welche unter stabilsten Bedingungen im Messraum der Klasse 1 gemäß VDI / VDE 2627 arbeiten. Gerade in der Koordinatenmesstechnik kommt es neben kalibrierten Messmaschinen auf ein stabiles Klima an. Dieses wird unter strengsten Vorgaben und Regeln im Messraum erzeugt. Nur dann können zuverlässige Messergebnisse im µ-Bereich (0,001 mm ) erzeugt werden. Dies wiederum beeinflusst entscheidend die Qualität der Motoren – und Getriebeteile.

Elektronik-Testlabor

Im E-Lab werden neben Standard – Tests wie z.B. Testungen von Fensterhebermotoren oder Scheinwerfern auch Prüfmöglichkeiten für multifunktionale Artikel wie z.B. Türsteuermodule entwickelt, alle entsprechenden Funktionen werden hierbei getestet. Für komplexe Artikel aus dem BUS – System werden Prüfmethoden, eng verknüpft mit den realen Anwendungssituationen und Kommunikationsflüssen im Fahrzeug, entwickelt.

Die Marktentwicklungen im Blick habend, bleibe es auch zukünftig die Kernkompetenz von Diesel Technic Markenersatzteile in garantierter Qualität für die unterschiedlichen Anforderungen zu entwickeln und eine weltweite Ersatzteilversorgung der mehr als 41 000 Produkte sicherzustellen. Quelle: Diesel Technic